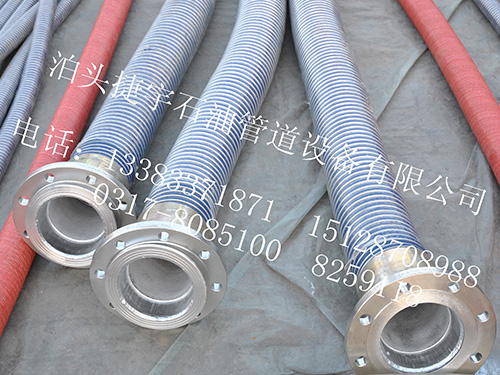

主要产品:复合软管,输油软管,化工软管,防静电软管,耐磨软管,重油软管,耐高温软管,快装输油软管,码头装卸油软管,船舶装卸油软管,轻型复合软管,槽罐车装卸复合软管等。

联系热线:电话:0317-8085100 传真:0317-8385232 手机:13383371871

联系热线:电话:0317-8085100 传真:0317-8385232 手机:13383371871

输油软管张力补偿振荡现象抑制研究

捷宇石油管道 发布时间:2017-05-13

当前,行进中两船之间输油作业主要采用高架索法,通过跨索吊挂输油管进行输油作业。某新型输油装置的工作方式是在输油船与受油船中间,通过一根自身承受张力的输油软管完成输油作业。该在行进中开展输油作业,输油软管由于自身承重,会在两船之间产生 的下垂高度H。由于两船间距的不断变化以及风浪等因素的影响,可能导致以下情况:

1)下垂高度过大,张力太小软管落入水中;

2)下垂高度过小,软管所承受的张力太大。这两种情况都会影响输油装置的使用 。

如果 依靠人工操作来保持适当的下垂高度会产生以下问题:

1)行进中输油作业一般持续时间较长,仅凭人工控制下垂高度,操作人员体力上很难胜任;

2)人工操作只能凭感官判断,控制精度不高;

3)反应不够及时。

针对上述问题,该输油装置在设计中采用基于PLC、扭矩传感器、液压伺服器件的自动补偿控制系统,控制软管绞车自动调节输油软管的下垂高度,使其在输油作业中始终处于正常工作范围内。由于软管下垂高度H与其所承受的张力N之间呈近似的线性关系,可以用软管张力补偿来实现下垂高度的自动补偿。

一、自动补偿原理

该输油装置主要包括软管绞车、液压驱动单元、软管组件、控制系统四部分。输油软管张力自动补偿工作原理是:用扭矩传感器检测出软管绞车驱动轴承受的扭矩,间接计算出软管承受的张力;用光电开关组测出软管绞车转动的方向和圈数,间接计算出绞车收放软管的长度。PLC根据预设的数据表判断当软管长度为L时,承受的张力是否超过上下限值,张力过小时,控制绞车自动放出软管,张力过大时控制绞车自动收管,使软管始终保持合适的下垂高度。

二、共振产生原因及解决方案

1.共振产生原因分析

该输油装置张力补偿试验中发现,软管产生共振是一个需要解决的主要问题:软管本身具有 的弹性,其自身承受了张力,加上补偿动作、惯性、海风、船身起伏的影响,在输油作业中将不可避免的始终处于上下振荡状态中,当振荡幅度增大到 程度时,将严重影响输油作业。导致软管产生振荡的原因主要分为以下三类:

1)共振问题:自动补偿收管和放管动作产生的振荡会相互干扰,可能发生共振问题,导致振幅越来越大,这是对自动补偿影响 大的问题;

2)惯性影响:绞车开始转动和停止转动瞬间,绞车驱动轴上的扭矩出现阶跃跳变;收放管动作停止时,软管由于惯性继续向上/下运动带来振荡。两种情况会导致收放高度与实际需要的补偿量之间出现偏差;

3)海况影响:船身上下起伏、左右摆动、两船间距变化、海风海浪对软管的作用都会造成软管的振荡。

2.补偿系统振荡分析

稳定是控制系统能够运行的 要条件,解决软管振荡对补偿的影响问题,实质是自动控制系统在输入信号和扰动作用下的稳态误差。分析软管产生振荡的三类原因可知,自动补偿控制面对的 主要,也是对补偿性能影响 大的扰动信号属于瞬时变化的阶跃函数,补偿系统输入信号为斜坡函数。将自动补偿控制系统控制结构:R(s)为输入信号,M(s)为比例放大器控制的输出,N(s)为扰动信号,K1为前向通道增益。

3.振荡解决途径

振荡是大多数自动补偿系统固有的问题,振荡并不是要使软管 没有振荡,而是尽量减小振荡的幅度,使振荡处于自动补偿工作可以接受的范围内,对补偿和输油作业不会产生大的影响。事实上该输油装置中软管的振荡是不可能 的。根据前述理论方法,采取扰动措施如下:

1)对扭矩传感器检测出的扭矩值进行积分处理后再作为控制系统输入信号使用,其实质是软件滤波。

2)将补偿中收管和放管动作由连续改为步进方式。设定绞车以恒定节奏收、放管,每个收、放管动作持续较短时间T,收放管长度为相同定值L;T结束时判断软管张力是否满足要求,仍超过限定值则继续收放管动作直到满足张力要求,实质也是加入积分环节进行滤波(用一阶函数近似代替积分),避免软管在张力上下限临界点处发生振荡。

3)实际使用中,要求收管速度相对较快(软管下垂高度过大会落入水中),采取收管和放管动作不同速度(V1、V2),不同持续时间(T1、T2)的方法减小振荡,根据实验结果,V1:V2=1.5:1,T1:T2=1:1.5时具有较好的减振效果,实质是利用收管放管动作的不同频率来防止共振的发生。自动控制系统中加入积分环节在扰动作用影响的同时也会降低系统的动态性能和稳定性。因此需要权衡考虑系统稳定性、抗扰动误差和动态性能之间的关系,在实际中,要通过大量实验找到 佳的平衡点。

实践结果表明,采用前述振荡措施的控制系统能够自动补偿输油软管的下垂高度,具有较高的灵敏度和反应速度,较好的了各种扰动带来的振荡,提高了输油装置使用 性,其解决思路也为面对类似振荡问题的自动控制系统提供了 的参考。